在新世纪到来之际,国际钢铁业界普遍认为,高炉流程在今后几十年内仍将为钢铁生产的主要工艺。虽然喷煤粉等新技术的应用使高炉炼铁焦比不断下降,但要满足炼铁生产的要求,世界焦炭产量每年仍需保持在3.4~3.8亿吨。目前全世界每年的焦炭生产能力约为3.6亿吨。考虑到相当比例的焦炉高龄化的因素,在新世纪的头10年内,世界焦炭的生产能力应新增约4000万t/a方能维持焦炭的供需平衡。同时,随着高炉大型化和喷煤粉等新技术的应用,高炉冶炼对焦炭的质量要求也不断提高。因此,在新建焦炉时,采用何种技术能更好地满足新世纪高炉生产所需焦炭的要求已成为国际炼焦界十分关注的问题。在日本的“SCOPE21”、乌克兰的“连续层状炼焦工艺”和美国的“CALDERON”连续炼焦工艺等萌芽技术尚处在小规模开发试验阶段时,设在德国的欧洲炼焦技术中心(EuropeanCokingTechnologyCenter),根据于1995年在德国帕罗斯帕(Prosper)焦化厂所完成的“巨型炼焦反应器”(JumboCokingReactor,简称JCR)的工业性试验结果推出了已具备工业化条件的新一代炼焦炉“单室炉系统”(SingleChamberSystem,简称SCS)。

1技术概念

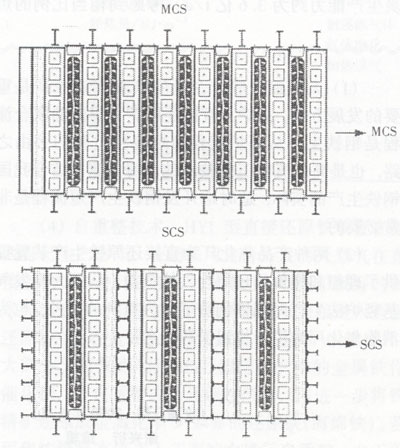

传统的焦炉是由多个相间布置的炭化室、燃烧室组成的“多室炉系统”(MultiChamberSystem,简称MCS)。在MCS中,整个炉组是一个不可分割的整体,而SCS则是由一个炭化室与两个燃烧室组成一个单元,并可按需要由多个单元组成一个系统。如果将每个单元结构视作一个模块,那么整个系统便是一种可扩展的模块化结构。见图1。

图1MCS与SCS结构示意图

虽然SCS技术概念源于JCR试验,但它从工程化角度对JCR的技术思想作了进一步发展。其中最主要的有以下两点:

(1)蓄热室下部布置方案更有利于模块结构的扩展。

(2)为提高单位炉容产量,节省投资,炭化室宽度仍以450~610mm为宜。原JCR的炭化室宽度为850mm,在装预热煤的情况下,结焦时间为24h,其优点是保持装煤、出焦操作均在白班,缺点是在同样产量下,投资比炭化室宽度450~610mm时高20%~30%,经济不甚合理。因此确定SCS炭化室的基本参数为:长19m,高9.5m,宽450~610mm

2SCS对改善焦炭质量的效果

如图1所示,SCS每个模块的2个燃烧室外侧均设有由钢柱与抵抗墙组成的侧向刚性支承结构,从而每个模块单元的炉体结构强度大大高于通常的MCS炉组。虽然炭化室高达9.5m,其炉墙的稳定性或抵抗炼焦过程膨胀压力的能力却远大于通常焦炉。一般焦炉炉墙承受膨胀压力的极限值为11kPa,而SCS炉墙可承受的膨胀压力为30kPa以上(试验中在膨胀压力高达120kPa的情况下,也未发现炉体结构的任何损坏)。SCS炉体结构强度的大幅度提高使预热煤炼焦工艺的实现成为可能。

众所周知,预热煤炼焦工艺在大幅度提高炼焦生产能力的同时有改善焦炭质量的显著效果。而且,3种预热煤炼焦技术(Coaltek、Precarbon、Simcar)也早已在20世纪80年代初实现了工业化,并在欧、美和日本多个焦化厂投产。由于预热煤装炉的堆密度提高,导致结焦过程的膨胀压力增大,超过了通常焦炉炉体结构强度的极限,致使炉体寿命大大缩短。因此至80年代末,各国煤预热装置相继停产。

采用Precarbon预热煤装炉法的JCR的大量工业生产实验表明,SCS能成功地实现预热煤炼焦,且取得改善焦炭质量的显著效果。由于炉高增加和预热煤装炉的综合因素,装炉煤的堆密度可提高到850kg/m3以上,因而对焦炭质量特别是热态性能指标Sar和Cr的改善效果明显,Sar提高4~10个百分点,Cr改善2~4个百分点。这样,在满足现代高炉对焦炭质量要求的前提下,可扩大炼焦煤源范围,降低焦炭生产成本,对钢铁工业的可持续发展有重要意义。

3关于SCS的经济可行性

与传统的MCS焦炉相比,SCS要增设每个单元模块的侧向钢柱结构和抵抗墙,同时炉高和炉长的增大会引起焦炉机械重量的大幅度增加。这些都是导致投资增加的因素。但与此同时,SCS又有以下有利于降低投资的因素。

(1)由于炭化室高度和长度的增大以及可采用预热煤炼焦,单位炉容和每个炭化室的生产率大大提高。与目前世界最先进的德国凯撒斯图尔200万t/a焦化厂的焦炉相比,单位炉容的焦炭产率可由36kg/(m3·h)提高到45kg/(m3·h),每孔炭化室的年产焦量可由1.67万吨提高到5.36万吨。从而可使炉孔数由2×60孔减到1×37孔,耐火砖量大大减少。焦炉占地面积可由6600m2减至3200m2。

(2)由于SCS为可扩展的模块结构,每个模块可视为一个独立单元,因而可进一步提高炉体设计的标准化程度、减少砖型。

(3)由于炉孔数减少,相应的炉门、炉框、保护板和加热设备数量减少。同时焦炉的泄漏点也随之减少,以利于环保的控制。

据德国资深炼焦专家测算,对于200万t/a的生产规模,将煤预热系统包括在内的SCS与凯撒斯图尔焦化厂的2×60孔焦炉相比,当SCS的炭化室宽度为450mm时,两者投资相同;当炭化室宽度为600mm时,SCS投资约高17%。由于SCS预热煤炼焦可多配用低价非炼焦煤,增加的投资有望在短期内得以回收。

4结语

传统的水平多室型炼焦工艺经过一个世纪多的发展,现已达到以德国凯撒斯图尔焦化厂为代表的技术顶峰状态。作为对这种传统炼焦技术的继承和发展,SCS在吸收其所有技术经验的同时,通过模块化技术创新,实现了焦炉超大型化、高效化和扩大炼焦煤源等方面的突破。它在满足新世纪高炉对焦炭需求的市场前景方面值得焦化业界的关注。

- [责任编辑:Puyunyun]

收藏

收藏 打印

打印 信息快递

信息快递 行业报告

行业报告 期刊杂志

期刊杂志 企业名录

企业名录 短信彩信

短信彩信 数据定制

数据定制 会议服务

会议服务 广告服务

广告服务 贸易撮合

贸易撮合 企业网站建设

企业网站建设

在线询价

在线询价 联系方式

联系方式

评论内容