工业硅冶炼过程中矿热炉易出现的几种炉况问题

工业硅又称为金属硅, 工业硅产品属于光伏产业( 新能源) 及电子工业的上游产品。目前, 我国太阳能光伏产品占世界光伏市场 80% 以上的份额。为此, 工业硅产品的市场需求及产品价格稳定而受行业的青睐。工业硅冶炼行业属于高能耗领域, 电能的消耗占据综合生产成本相当大的比重。近年来, 随着国家宏观政策及企业产能的提高等因素影响, 工业硅电炉装备向着大型化、自动化、环保化方向发展。但是, 工业硅电炉大型化、自动化后引起炉况波动较为频繁、炉底容易上涨, 炉况有效冶炼周期较短, 不仅造成生产指标较差、单位电耗较高,而且导致停炉、挖炉、砌炉、新开炉等综合费用大幅度增加。

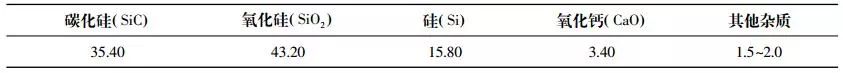

硅在生产过程中生成的碳化物、熔渣沉积于炉底, 造成炉底上涨、电极上抬、出炉困难、料面刺火、焖烧时间较短、单位能耗高等问题。如果没有及早发现、正确分析判断炉况, 未及时采取有效措施, 最终会导致停炉、挖炉、砌炉、新开炉等经济损失。根据挖炉时取出两种不同颜色及密度的炉底硅进行化学成分分析, 分析结果如表 1 和表 2 所示。

表1 深蓝色表面气孔较多的炉底硅化学成分%

表2 银白色密度较好炉底硅化学成分

从两种炉底硅不同的颜色、密度、化学成分看出, 主要的成分碳化硅( SiC) 和二氧化硅( SiO2 ) 所占比重较大。根据工业硅冶炼工艺分析, 碳化硅和二氧化硅是冶炼过程中重要的中间产物。由于碳化硅和二氧化硅没有达到分解形成工业硅的条件,究其主要原因是碳化硅和氧化硅在生成、分解反应过程中, 没有形成等量的动态平衡。工业硅的熔点温度在1400 ℃ , 而碳化硅和二氧化硅的熔点温度在 1700~ 1800 ℃。在冶炼工艺过程中若不能及时分解形成工业硅, 则将沉积于炉底, 造成炉底上涨,电极上抬。由于碳化硅和二氧化硅具有熔点温度较高, 黏度较大, 流动性较差等特点, 当炉底沉积上涨到一定的限度, 很难靠电极电弧热能去熔化、分解、抑制炉底上涨问题。由此说明, 工业硅冶炼中动态平衡是很难把握的, 很难靠电极电弧热去熔化排出, 那么, 工业硅在冶炼工艺过程中炉底上涨现象也是很难避免的。

1.1 还原剂的选择及配料问题

过去工业硅冶炼还原剂用木炭, 随着木炭的减少等因素的影响, 现工业硅在冶炼中基本上采用由木块、石油焦、烟煤混合组成的还原剂, 其中: 木块10% ~ 15% ; 石油焦 55% ~65% , 灰分一般控制在0.5%~ 1.0% ; 烟煤 15% ~25% , 灰分一般控制在 3%~ 4% 。石油焦、烟煤一般以粉面入炉为主。

1.2 炉况波动时出现的问题

正常炉况在进入恶况前期时, 三相电极中出现某相电极周围小面积刺火现象, 每加一批料时焖烧时间较短, 逐步出现三相电极周围大面积刺火现象, 每批料焖烧时间由 2 h 逐步缩短至 1 h 左右, 由此造成电炉电弧噪音较大。捣炉时炉料发黏, 严重时捣出的黏料形成拉丝形状, 有时这种黏料能把电极端部包围, 电极运行位置不断上抬, 坩埚区域不断缩小。

1.3 出炉时发现的问题

由于电极运行位置不断上抬, 炉底温度较低,熔渣又无法顺利的排出而聚集于炉底, 导致出炉困难, 出炉眼位置上抬, 打开炉眼时硅水的流头较小、断流、硅水发红, 出炉时间较长, 一般超过 2 h 左右。

1.4 仪表操作中发现的问题

炉况在恶化期间, 仪表操作比较困难。电极电流指示摆动的幅度逐步增大, 频繁的调整三相电极电流, 又很难保持三相电极电流平衡, 引发电炉的功率因数低, 相电压不平衡偏大。

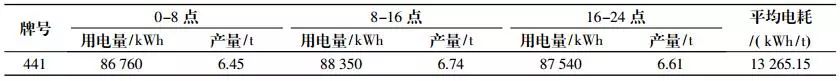

上述四个方面的问题说明, 炉况在异常波动时, 料面刺火引起电炉热能损失, 出炉时间较长的热能损失, 再加上仪表操作频繁的调整电极, 不仅破坏料层结构及生炉料塌入炉底, 而且还原剂的烧损严重及粉面还原剂被除尘器回收, 使整个炉况形成一种恶性循环。异常时段单位电耗见表 3。

表 3 12.5 MVA 工业硅炉炉况异常单位电耗( 24 h)

工业硅在冶炼过程中一般常遇到的就是以上4种问题,明天我们针对工业硅冶炼工艺及工业硅炉底上涨做详细的分析和说明。来源:网络微信

- [责任编辑:tianyawei]

收藏

收藏 打印

打印 信息快递

信息快递 行业报告

行业报告 期刊杂志

期刊杂志 企业名录

企业名录 短信彩信

短信彩信 数据定制

数据定制 会议服务

会议服务 广告服务

广告服务 贸易撮合

贸易撮合 企业网站建设

企业网站建设

在线询价

在线询价 联系方式

联系方式

评论内容